L’isolamento a cappotto, come funziona e come va fatto

L’isolamento a cappotto è un intervento di miglioramento della classe energetica e per questorientra di diritto nelle opere soggette al superbonus 110%.

Ma di cosa si tratta? Come intervenire?

A cura di Angela Mastandrea- Responsabile Scientifico

Con l’attesissimo Superbonus 110% ci prepariamo ad una grande diffusione degli interventi di riqualificazione energetica dell’involucro edilizio con la tecnica dell’isolamento a cappotto.

Abbiamo quindi per questo pensato di approfondire questa tecnica perché sarà particolarmente importante che non solo la progettazione venga eseguita correttamente ma anche la posa in opera.

Si definisce isolamento a cappotto, cappotto termico o parete a cappotto l’intervento che va a coibentare un muro perimetrale dall’esterno creando uno strato uniforme senza discontinuità. Questo tipo d’intervento offre ottime prestazioni coibenti, poiché riduce i movimenti differenziali di origine termica delle strutture, offre una maggiore capacità coibente, evitando il raffreddamento eccessivo degli strati più esterni e prevenendo fenomeni di condensazione interstiziale nella muratura. La formazione di condensa, bagnando il materiale costitutivo della parete, ne limita sensibilmente le prestazioni d’isolamento termico e può deteriorarlo nel caso in cui questo sia sensibile al vapore acqueo, diminuendone quindi la durata oltre che le prestazioni funzionali.

Il cappotto termico consente di eliminare completamente i ponti termici determinati da discontinuità dei materiali presenti nella muratura in modo che il livello globale d’isolamento richiesto per l’edificio possa essere raggiunto con spessori minori rispetto ad altri sistemi. Sul mercato esistono anche i “cappotti ventilati” che rappresentano un’innovazione di tipo tecnico rispetto al sistema tradizionale. In questo caso, il materiale isolante va applicato con le stesse regole di un normale cappotto termoisolante. La differenza sta nelle scanalature poste sulla facciata interna di ogni pannello che assicurano una ventilazione in grado di eliminare l’umidità dalla parete.

Si possono utilizzare solamente pannelli rigidi di adeguate dimensioni, generalmente attorno ai 100×50 cm, con spessori variabili riguardo alla loro composizione materica e al grado di coibentazione richiesta. Generalmente s’impiegano lastre derivate da:

– materie plastiche (polistirene espanso, sinterizzato o estruso, poliuretano espanso, ecc.);

– fibre minerali (lana di roccia, di vetro, lana di vetro a fibre orientate, ecc.);

– materiali isolanti di diversa origine (sughero espanso, legno mineralizzato, vetro cellulare, ecc.).

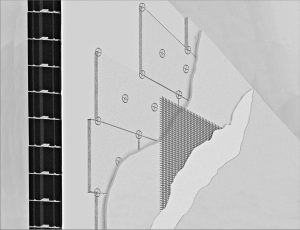

Il cappotto viene applicato direttamente alla frontiera esterna del fabbricato dopo la fase della predisposizione delle relative sagome che consiste nella delimitazione e nell’incorniciamento del manufatto per garantire stabilità e resistenza al sistema e per impedire che si possano verificare fenomeni d’infiltrazioni d’acqua. Le basi di partenza da terra, dotate di gocciolatoio, devono essere rialzate dal piano di calpestio di almeno 1 cm. La fase di predisposizione delle sagome viene preceduta dalla messa in opera dei profili sottofinestra e dei terminatori orizzontali e verticali, che vanno posizionati con la bolla e adeguatamente assicurati al supporto sottostante tramite tasselli di fissaggio. Eventuali vuoti di planarità della facciata vanno riempiti con malta a presa rapida.

Il fissaggio delle lastre coibentanti avviene tramite malte adesive dette anche collanti (malte a base di resine cementizie), la cui preparazione deve seguire scrupolosamente le indicazioni fornite dal produttore e riportate sulla relativa scheda tecnica. Le malte adesive sono disponibili nella forma di pasta pronta all’uso o da additivare con leganti idraulici prima dell’impiego, oppure nella forma di polveri da miscelare con acqua o con sostanze in fase acquosa.

Durante la posa, si deve lasciare circa 1 cm di vuoto in corrispondenza dei contorni delle porte e delle finestre (se sporgenti), degli architravi e di altri elementi verticali o orizzontali che sporgono. Questo punto di contatto tra elementi diversi deve essere sigillato con mastice acrilico o altri mastici sigillanti, o con guaine auto espandenti; in ogni caso compatibili con il sistema d’isolamento adottato. Eventuali interstizi o vuoti fra le lastre vanno sempre completati con porzioni d’isolante e non con collante, onde evitare la formazione di ponti termici e di fessurazioni.

Le lastre vengono posate partendo dal basso verso l’alto, posizionando il lato più lungo parallelamente al suolo e facendo in modo che i vari corsi siano a giunti sfalsati, come normalmente avviene per le murature in laterizio. Lo sfalsamento tra le lastre deve essere eseguito anche in corrispondenza degli angoli e degli spigoli dell’edificio. Quest’accortezza va verificata soprattutto nel caso di posa in opera d’isolanti in duplice strato, dove il rischio di sfalsamento dei giunti è più alto, con possibile formazione di condensa e infiltrazioni d’acqua. L’incollaggio delle lastre richiede di distribuire l’adesivo a punti oppure in modo omogeneo su tutto il retro del pannello, impiegando eventualmente una spatola dentata e curando soprattutto i bordi perimetrali dei pannelli. Per aumentare la superficie di contatto tra il supporto murario e il pannello può essere necessario esercitare, in fase di posa, una leggera pressione mediante fratazzo. La planarità in opera dei pannelli va controllata con stadia da 3,0 metri, mentre eventuali difetti vanno corretti.

La fase successiva all’incollaggio è quella dell’applicazione dei paraspigoli, semplici profili guida in lega leggera (alluminio) perforata, realizzati con lo stesso materiale delle guide di partenza e dei terminatori orizzontali e verticali. I profili vanno incollati con dei piccoli riporti di collante, operando una leggera pressione in modo da farlo penetrare nei fori di cui il profilo è dotato. Per garantire il fissaggio dei pannelli al paramento murario e la stabilità del sistema, si può effettuare anche un fissaggio meccanico, applicando appositi tasselli in polipropilene con inserto auto espandente. La tassellatura è obbligatoria quando il supporto non è adatto alla colla e quando l’edificio supera i 22 metri di altezza, in conseguenza del maggior carico dovuto alla depressione del vento sulla superficie dell’isolante.

La funzione dei tasselli è di evitare sfaldamenti tra il supporto strutturale e gli strati pregressi sovrapplicati (intonaci, rivestimenti, pitture, tempere, ecc.) a causa del peso e delle sollecitazioni indotte dal cappotto. Il tassellaggio va effettuato dopo non meno di ventiquattro ore dall’incollaggio delle lastre e va eseguito con particolare cura in corrispondenza degli spigoli di ogni pannello, inserendo i chiodi all’interno della muratura per una profondità di almeno 4 o 5 cm. Per ottenere dei risultati certi si consiglia di effettuare i fori con delle buone punte e trapani muniti di dima, per misurare la profondità dei chiodi. La tassellatura delle lastre può essere del tipo a 4 chiodi a mq; a 6 chiodi a mq oppure a 8 chiodi al mq. Il numero varia in funzione della stabilità del supporto sottostante.

L’ultima fase prevede l’applicazione dell’intonaco armato e va svolta dopo 48 ore dall’incollaggio delle lastre d’isolante. I pannelli vengono rasati con lo stesso prodotto utilizzato per l’incollaggio, annegandovi con cura una rete di armatura in filo o in fibra di vetro (tessitura a giro inglese oppure a fili incollati di circa 4×4 mm) e con un’apprettatura che la renda resistente agli alcali presenti nei cementi. La rete può essere in metallo o in materiale plastico, purché assicuri un’adeguata resistenza nelle condizioni di esercizio. Dove necessario si devono praticare delle sormonte per almeno 10 cm, mentre negli angoli deve essere girata per almeno 30 cm. Sul profilo di partenza va tagliata senza formare risvolti, mentre in prossimità di punti sottoposti a particolari sollecitazioni meccaniche si deve utilizzare una rete con maggiore resistenza meccanica. Per evitare rigonfiamenti e bolle, si consiglia di utilizzare, per la rasatura, rivestimenti plastici dotati di ottime caratteristiche d’idrorepellenza e di permeabilità al vapore.